在精細化工、醫藥化工、煤化工和石油化工等行業,加氫反應是一種很常見并且很重要的反應,適用于加氫精制、烯烴、醛和酮的加氫過程。

丁醛加氫生產丁醇、丙酮加氫生產異丙醇是典型的加氫反應過程,目前生產正丁醇的主流工藝是將丙烯與合成氣經過氫甲酰化反應得到丁醛,丁醛再通過氣相加氫獲得正丁醇。生產異丙醇的工藝主要有丙酮氣相加氫法、丙烯水合法和醋酸異丙酯氫化法,因丙酮成本的下降,丙酮氣相加氫法已成為當前的主流工藝。

根據原料相態的不同,加氫過程可分為氣相加氫和液相加氫兩種方式。氣相加氫具有反應條件溫和、操作條件簡單等優點,但物料需全部汽化,能耗很高。液相加氫具有反應溫度低、能耗低、生產能力大、產品質量高等優點。其中,國內的氣相加氫工業化技術已相對成熟,而液相加氫相關研究則鮮有報道。

對于液相加氫反應,絕熱床層式反應器一般采用氫氣循環或者產物循環來撤熱,傳統工藝采用大量的氫氣循環冷卻將反應熱撤走,需要設置循環氫壓縮機,提高了投資,增加了電耗,工藝操作復雜。最優選的撤熱方案是采用液相產物循環冷卻,而現有液相加氫工藝不靈活,操作溫度非分段控制,直接將產物循環到進料段,循環的產物全部用于稀釋進料,為了控制絕熱溫升,產物循環量大,能耗較高。

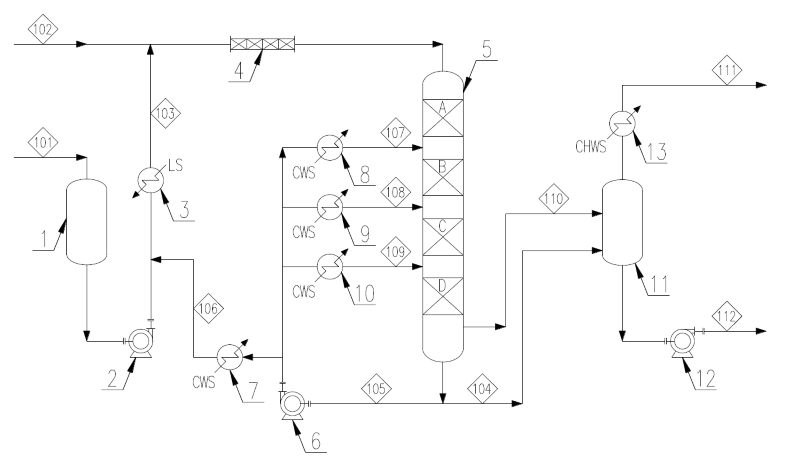

2. 一種用于醛、酮液相加氫的多段冷激式滴流床反應系統及反應方法

為了解決現有液相加氫產品循環量大或者絕熱溫升過高的問題,本發明提供了一種用于醛、酮液相加氫的多段冷激式滴流床反應系統,采用液相產物循環來將反應熱撤走,采用多段單獨冷激來控制絕熱溫升。通過獨立控制各段循環激冷物料的流量和溫度,每段催化劑床層溫度獨立控制,使各段反應器中的反應物濃度和操作溫度保持在合理的區間范圍內,降低了絕熱溫升,延長催化劑壽命,減少了副反應的發生,提高了產品質量和收率,降低了液相產物循環量,降低了能耗。采用單個滴流床反應器即可實現加氫效果,從而降低了設備投資。

與現有技術相比,本發明的要點是:

(1)采用滴流床液相加氫反應器,液相產物循環來將反應熱撤走,不需要氫氣循環壓縮機,降低了投資、電耗和操作難度;

(2)采用多段冷激式反應器,通過獨立控制各段循環激冷物料的流量和溫度,從而獨立控制每段催化劑床層溫度,使各段反應器中的反應物濃度和操作溫度保持在合理的區間范圍內,降低了絕熱溫升,延長催化劑壽命,減少了副反應的發生,提高了產品質量和收率,降低了液相產物循環量,降低了能耗。采用單個滴流床反應器即可實現較好的加氫效果,從而降低了設備投資。

圖2-1 一種用于醛、酮液相加氫的多段冷激式滴流床反應系統工藝流程簡圖

專利申請號:CN202411573678.9 專利名稱:一種用于醛、酮液相加氫的多段冷激式滴流床反應系統及反應方法(發明專利),已公開進入實質審查階段。